« Les résidences de la forêt », un programme bientôt labellisé THPE ?

Ses solutions à base de composants en béton précontraint lui ont permis d’être retenu pour la réalisation des planchers du projet de construction de 18 logements sociaux à Neufchâtel-en-Bray (Haute Normandie).

Le programme, mené par Sodineuf Habitat Normand dans le cadre du projet l’Orée du Bois doit son ouvrage à l’entreprise normande Duhamel-Hermay. Nommé « Les Résidences de la forêt », il s’étale sur un peu plus de 5 hectares et se compose de 18 logements intermédiaires superposés : douze T3 et six T4 destinés à la location.

Chaque logement bénéficie de terrasse ou de jardin, un choix permettant « d’être très dense en termes de logements tout en s’exonérant du coût des parties communes et en protégeant la vue des immeubles situés de l’autre côté de la rue », explique l’architecte associé de l’atelier TMF Gilles Thorel.

Le coût total de l’opération s’élève à plus de 2,6 millions d’euros soit 147 000 euros par logement ; les loyers se situeront entre 415 et 537 euros (tarifs indicatifs).

Construire des bâtiments à Haute Performance Energétique

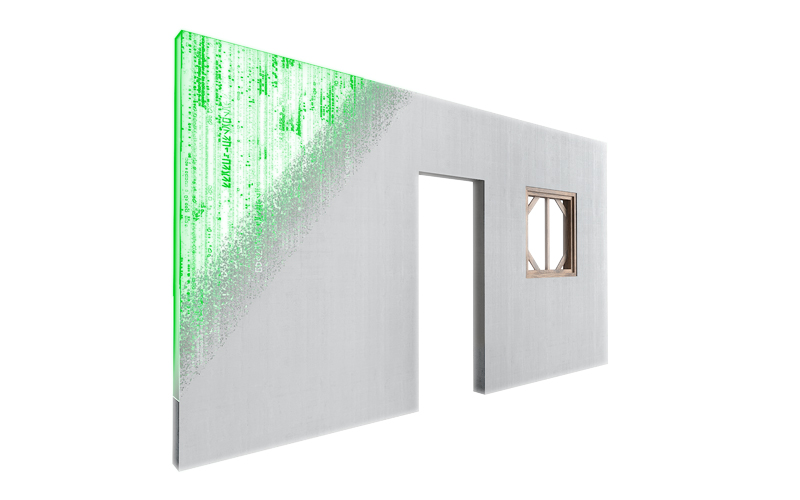

Pour la réalisation du collectif de logements, l’entreprise Duhamel-Hermay a privilégié la structure bois et le béton cellulaire. L’enjeu était d’atteindre les exigences thermiques du label THPE (consommation d’énergie primaire inférieure aux valeurs fixées par la RT 2012) avec la meilleure optimisation possible coût/délais.Les solutions en béton préfabriqué se sont rapidement imposées et c’est la société KP1 qui a été retenue pour la réalisation des planchers notamment grâce à la nouvelle ThermoPrédalle® KP1.

« Notre priorité est de trouver des solutions économiques capables d’accompagner le virage vers les bâtiments à basse consommation énergétique », précise Thierry Illuminati, chargé d’affaires KP1, « et nos équipes se mobilisent dès la phase de conception pour un résultat optimisé sur le chantier ».

La ThermoPrédalle® KP1 est fabriquée sur mesure en usine en béton précontraint. Equipée de correcteurs thermiques et d’armatures de liaisons intégrées, elle est livrée prête à poser.

Associée à une dalle de compression, elle s’adapte à la forme du bâtiment quelque soit son mode constructif. Conforme aux nouvelles exigences RT 2012, elle est reconnue pour ses performances thermiques (isolation par l‘intérieur) et offre une grande liberté architecturale.

Facilité de pose, sécurité du personnel et gain de temps

Les ThermoPrédalles® KP1 sont positionnées sur une remorque selon le plan de pose établi puis équipées de garde-corps pour une sécurité optimale des équipes lors de la mise en place, le tout avant déchargement par une grue mobile PPM.©KP1

« La pose des ThermoPrédalles® KP1 est simple pour un produit nouveau », témoigne Stéphane Hermay, responsable de l’entreprise de gros œuvre du même nom.

Les étriers de liaison étant déjà disponibles, il n’est plus nécessaire de rajouter les traditionnels chapeaux de rives et « des rupteurs thermiques Isotec KP+ ont été installés en lieu et place des correcteurs thermiques, le long des rives non porteuses des ThermoPrédalles® ».

« Nous avons eu un ratio d’environ 2 heures par semi-remorque et le plancher du bâtiment a été fait dans la journée, en flux tendu sans stockage sur le chantier », poursuit M. Hermay.

Pour la réalisation de deux longs murs de soutènement enterrés côté colline, les prémurs KP1 ont été privilégiés pour leur « rapidité de mise en œuvre et par la qualité de leur parement intérieur ».

Les prémurs sont constitués de deux parois préfabriquées en béton armé et reliées entre elles par des raidisseurs. Le vide entre ces deux parois est ensuite empli de béton sur le chantier.

Cette solution a permis « un gain de temps de 50% par rapport à une solution blocs à bancher », révèle Stéphane Hermay.

Afin d’éviter que l’eau ne stationne contre la maçonnerie, les prémurs sont recouverts d’une étanchéité et d’une nappe drainante verticale avant le remblaiement en terre.

« Ce beau chantier technique démontre l’intérêt croissant de travailler avec les bailleurs sociaux. Ils ont beaucoup progressé en termes de conception et nous poussent à évoluer vers de nouvelles pratiques pour construire plus vite et moins cher des bâtiments de qualité », conclut Stéphane Hermay.

R.C

Photos : ©KP1