Quand des ressources françaises inspirent de nouveaux modes constructifs

Marinière Armor Lux sur le dos, appareil Moulinex entre les mains, et drapeau français en arrière-plan… Arnaud Montebourg, alors ministre du Redressement productif, défendait, en une du Parisien en octobre 2012, le made in France.

Dix ans plus tard, cette notion plane toujours sur l’appareil productif français, dont celui du BTP, marqué par l’inflation, sur les énergies comme sur les matériaux. D’ailleurs, quelles matières premières sont présentes en France ? Focus sur quatre d’entre elles : le bois, l’argile, le granulat, et le chanvre.

Élargir le répertoire du bois d’œuvre

17 millions d’hectares. Voilà la surface de forêt en France métropolitaine, estimée par l’Institut technologique Forêt Cellulose Bois Construction Ameublement (FCBA), organisme connu notamment pour ses certifications CTB.

« La diversité, c’est vraiment une des caractéristiques de la forêt française métropolitaine », affirme Alain Bailly, directeur du pôle Ressources forestières des territoires de FCBA, avant de souligner : « Quand on réfléchit souveraineté en France, on a vraiment beaucoup de chance ».

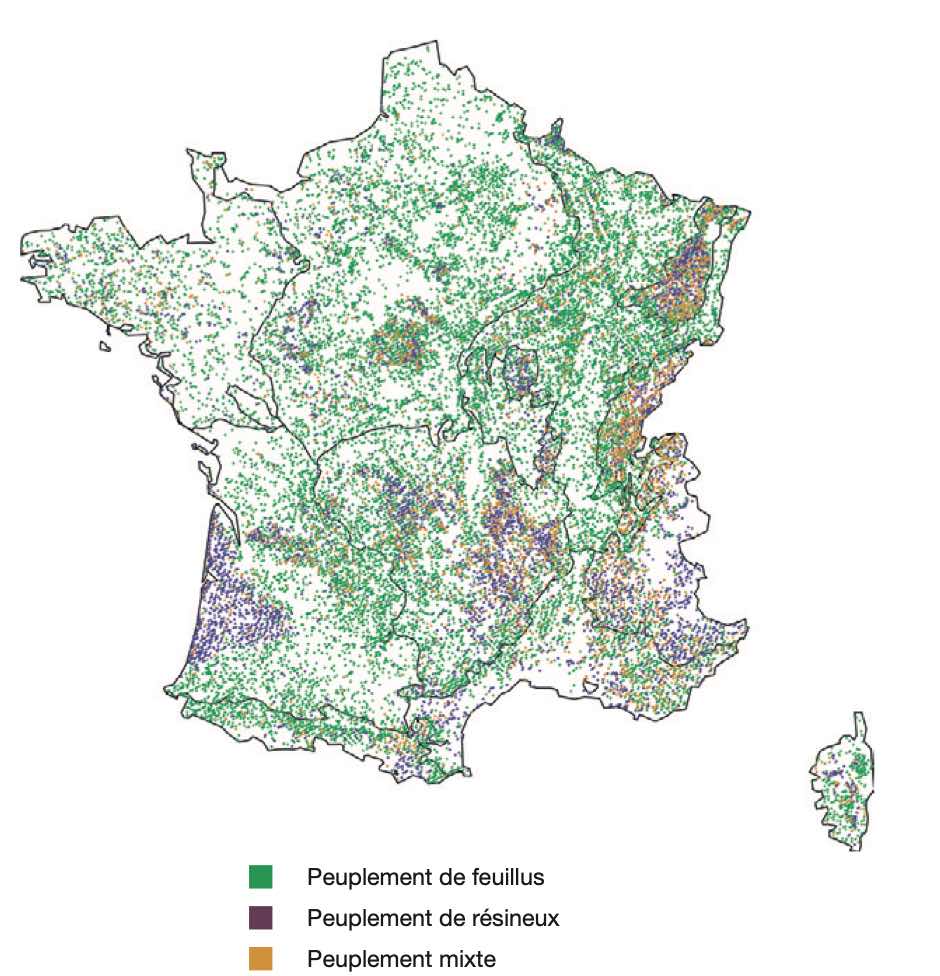

Forte concentration du bois d’œuvre sur la diagonale sud-ouest/nord-est métropolitaine

Mais est-ce que cette variété s’applique au bois consacré à la construction ? « Aujourd’hui, on a 17 % de la surface forestière française métropolitaine, qui permet de valoriser et de produire 80 % de ce qu’on appelle le bois d’œuvre en France », nous expose Alain Bailly.

Car dans le BTP, le bois exploité doit être de qualité, droit et le moins branchu, pour proposer les meilleurs rendements de sciage. Les essences résineuses cochent toutes ces cases et sont cultivées sur une diagonale sud-ouest/nord-est. On trouvera par exemple le pin maritime dans les Landes de Gascogne, l’épicéa dans les Vosges, ou bien le douglas en Bourgogne Franche-Comté.

Pour ce qui est du Sud-Est, exploiter le bois dans les Alpes et la Méditerranée serait trop périlleux, tandis que les sols du Nord-Ouest seraient trop argileux ou limoneux, mis à part pour la Bretagne et quelques massifs importants au sud de la Normandie.

73 % de la surface forestière n’est pourtant pas utilisée pour la construction, en particulier les essences feuillues (chêne, châtaignier, peuplier…). Car « un feuillu, c’est tordu et ça a des grosses branches, et en plus c’est plus lourd qu’un résineux. Du coup, c’est beaucoup plus compliqué à mettre en œuvre », explique Alain Bailly. La densité d’un feuillu est toutefois profitable à l’isolation ou la chimie verte (chaudière biomasse, etc.). Autre champ d’exploration pour FCBA : caractériser et certifier la valeur mécanique et durable de cette ressource, allant jusqu’à des systèmes de structure hybrides, collant du feuillu récolté en scieries sur du résineux.

De nouvelles essences et modes constructifs à explorer en Outre-mer

Dans les territoires d’Outre-mer, de grandes campagnes de plantation ont été menées dans les années 50-60. « Ça a été le cas à La Réunion, où le cryptoméria a été planté », nous relate Alain Hocquet, directeur Certification à FCBA et chargé des relations partenariales en Outre-mer. Une essence japonaise résineuse caractérisée par FCBA. Est venue ensuite la qualification d’un autre résineux, le pin des caraïbes de Nouvelle-Calédonie.

La qualification des essences tropicales élargit le spectre de la filière construction bois. Le Centre Technique des Bois et Forêts de Guyane (CTBF Guyane) mène avec la FCBA des essais de qualification sur de nombreuses espèces, notamment de la forêt amazonienne, où foisonne une partie des 1600 espèces inventoriées en Guyane. Parmi celles fréquemment utilisées, on trouve l’angélique, le gonfolo, le grigon franc, saint martin jaune, le wapa. Des bois tropicaux denses, issus d’une forêt gérée durablement et certifiée PEFC, c’est-à-dire où la filière vient s’approvisionner sur moins de 10 % de la surface forestière en Guyane, avec un prélèvement de 5 arbres à l’hectare.

Il s’agit nouveau gisement pour l’économie, comme la construction ultramarine. Les normes françaises et européennes doivent continuer à s’adapter aux spécificités locales, aux conditions climatiques, à la pression des termites, voire aux conditions sismiques et cycloniques des territoires d’Outre-mer.

« Vous avez de vieilles cases créoles en bois qui ont traversé le temps et témoignent de la possibilité de construire durablement avec ce matériau écologique et renouvelable. Aujourd’hui, il faut continuer à s’inspirer de ces anciennes bâtisses pour innover dans la construction en bois dans les Outre-mer et adapter les règles françaises et européennes à ces territoires qui sont à des milliers de km de chez nous », relève le directeur Certification de FCBA.

Des argiles partout en France

Que ce soit pour les briques et tuiles de terre cuite ou la terre crue, « c’est l’argile qui est commune pour ces deux types d’utilisations », nous livre Olivier Dupont, directeur général adjoint du Centre technique des matériaux naturels de construction (CTMNC).

Et la ressource abonde dans les zones alluvionnaires de France métropolitaine. « Parmi les plus importantes, il y a la région Midi-Pyrénées, le nord de l’Aquitaine, le sud PACA, le nord de la France. En fait, un peu partout en France », décrit Olivier Dupont. À en croire le Bureau de Recherches Géologiques et Minières (BRGM) en 2013, 195 carrières d’argiles en activité sont référencées.

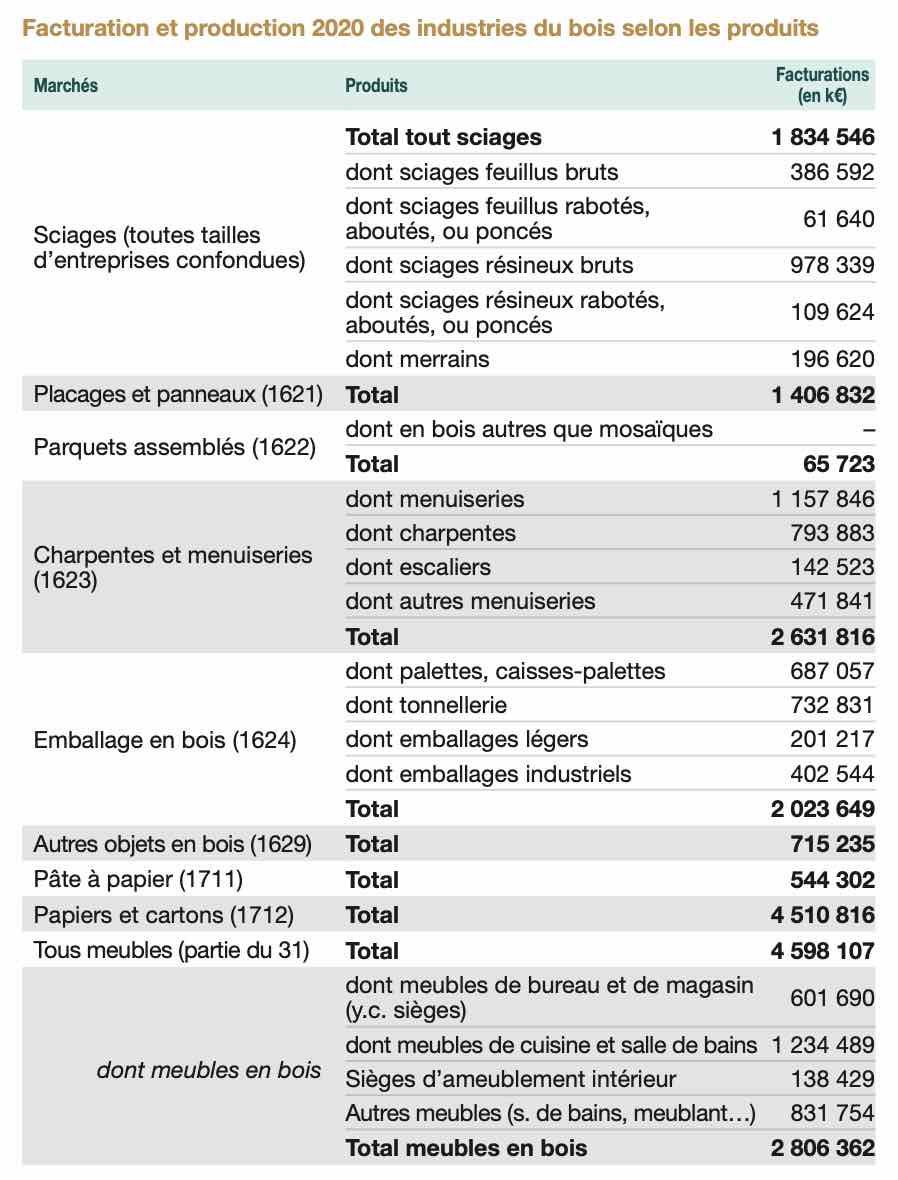

L’industrie terre cuite, une machine déjà bien huilée

D’après la Fédération française des tuiles et briques (FFTB), la France est le deuxième producteur de tuiles et briques en Europe - après l’Allemagne - et 95 % de ces matériaux utilisés dans le pays sont produits sur le sol français. Mais surtout : quasi 100 % des argiles utilisées en France pour fabriquer des produits en terre cuite sont issus du territoire national, selon le CTMNC.

« L’utilisation la plus importante aujourd’hui de l’argile, c’est la production de tuiles et briques et de très très loin. Aujourd’hui, on peut considérer qu’1 maison sur 3 est construite en brique de structure en France, que près de 65 % des toitures de logements sont couvertes en tuiles terre cuite », nous rapporte son directeur adjoint.

« L’industrie s’est toujours créée à proximité de cette ressource. Les usines sont positionnées à côté des carrières, pour limiter les transports de matière et parce que chaque site de production s’adapte aux caractéristiques de son argile locale », ajoute Olivier Dupont.

Les fabricants de tuiles et briques vont même jusqu’à s’intéresser à d’autres sources de matières premières argileuses comme les sédiments dragués dans les ports, les barrages ou les canaux… Le CTMNC et le laboratoire de Géosciences de l’Ecole des Mines ParisTech ont d’ailleurs encadré une thèse Conventions Industrielles de Formation par la Recherche (CIFRE), parue en 2015, où sont cartographiés et quantifiés les gisements de sédiments. Mais surtout, la thèse mesure la compatibilité desdits sédiments avec les process de fabrication spécifiques à l’industrie de la terre cuite.

Conclusion : chaque année, se déposent « près de deux fois plus de sédiments compatibles que la filière n’en utilise et depuis les travaux continuent dans le cadre d’un Engagement pour la Croissance verte (ECV) signé avec l’État », souligne Olivier Dupont.

Autre enjeu pour l'industrie de la terre cuite : sa décarbonationLa DG de la FFTB nous explique les mesures de sobriété et d'éfficacité énergétiques prévues pour la profession.

|

La terre crue, une technique ancestrale à normer

Suivant les procédés de construction en terre crue « il y a plus ou moins d’exigences sur la granulométrie des terres », détaille Olivier Dupont. « Il y a différentes techniques de fabrication. Il y a le pisé, où on dame la terre dans des banches. Il y a la bauge, où on mélange une terre argileuse avec de la paille. Il y a également le torchis où l’on projette ou applique manuellement, sur une structure en bois, une boue assez humide généralement amendée de paille », poursuit-il.

Sans compter les briques de terre crue disponibles en différents procédés de fabrication : comprimées, extrudées, voire moulées, et « toujours aussi avec des niveaux de granulométrie qui peuvent être variables et des taux de stabilisation qui varient entre 0 et 5 % selon les usages », ajoute le directeur général adjoint du CTNMC.

Technique ancestrale, la construction en terre crue est revenue au goût du jour et fait l’objet d’expérimentations. Cependant : « cela reste des démarches plus complexes par l’absence d’un corpus technique suffisant (normes, caractérisation des performances notamment si l’on souhaite utiliser des terres issues d’excavation…) pour lever les problématiques d’assurabilité des ouvrages construits », justifie Olivier Dupont.

Un travail de développement de ce corpus technique est mené par le CTMNC, dont découlent des normes Afnor (norme XP P13-901) sur les briques comprimées, extrudées, moulées en terre crue. Le centre technique a également accompagné des entreprises dans la qualification de leurs produits, comme l’entreprise Cycle Terre, qui a établi un site de production à partir des terres d’excavations du Grand Paris. Des travaux similaires sont déployés également sur le territoire de Mayotte. « La terre crue dans ces territoires ultramarins est très présente. Donc c’est un moyen intéressant de construire localement dans ces régions. La terre crue, avec ses qualités d’inertie, d’hydrothermie, répond bien au climat », commente Olivier Dupont.

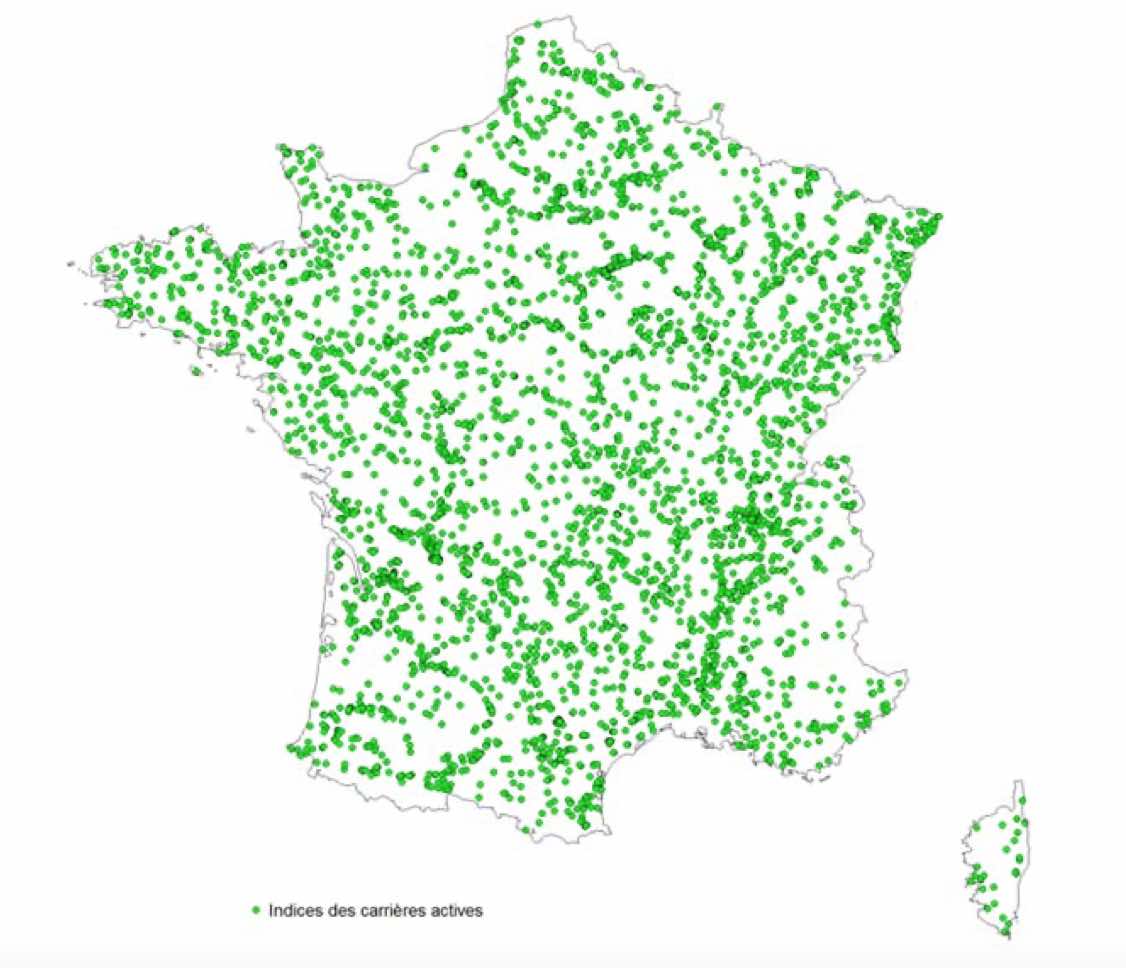

Le granulat, une activité non-délocalisable

Autre matériau produit à la source en France : le granulat. « Plus de 90 % de la production est faite en France. Elle n’est pas délocalisable parce que les coûts de transport automatiquement prendront le dessus sur le coût des matériaux », précise Alain Plantier, président de l’Union nationale des producteurs de granulats (UNPG).

| Pour découvrir la cartographie interactive des carrières de granulats naturels de l'UNICEM, cliquez sur ce lien. |

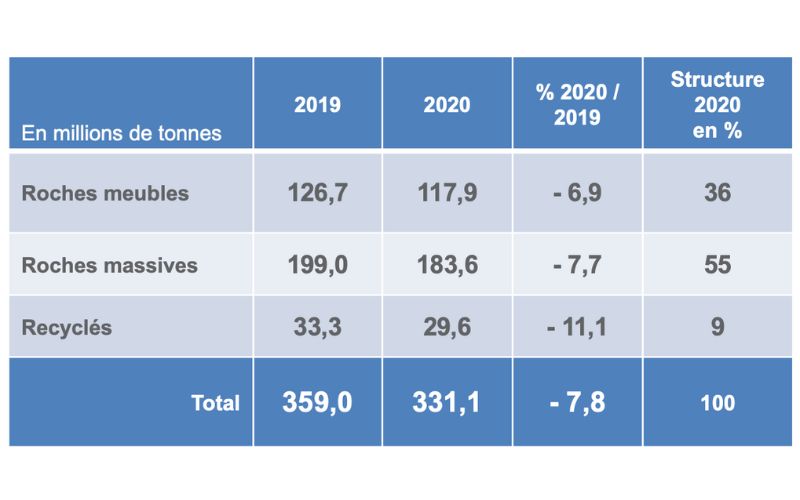

Une production départagée entre les roches meubles et massives

D’autant que les roches nécessaires à la fabrication sont « présentes sur l’ensemble du territoire. Il n’y a pas de région plus favorisée que d’autres », selon lui.

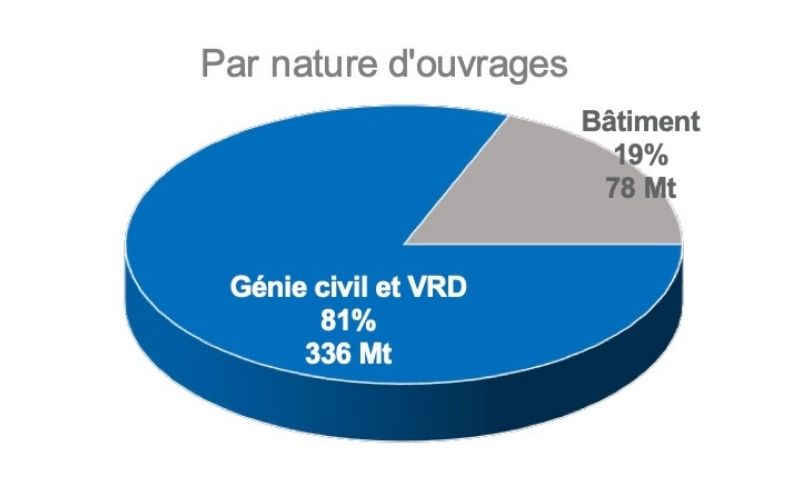

On peut toutefois dessiner deux grandes zones d’extraction : les alluvions - plaines à proximité des cours d’eau -, d’où viennent les roches meubles et les plateaux montagneux, d’où viennent les roches massives. En 2020, roches meubles et roches alluvionnaires représentent respectivement 36 % et 55 % de la production de granulats, soit ensemble 301,5 millions sur 331,1 millions de tonnes extraites au total. Le tout pour une utilisation en France de 414 millions tonnes de granulats, la même année.

Certes une partie vient des exportations, mais elle reste marginale (10,3 millions de tonnes) par rapport à l’utilisation de granulats naturels (302,2 millions de tonnes). « On a surtout des liaisons avec l‘étranger en bordure de frontière, dans le Nord avec la Belgique, dans le Sud avec l’Espagne, où vous avez quelques transports de matériaux qui peuvent se faire », poursuit le président de l’UNPG.

76 % de recyclabilité du granulat sur les chantiers de démolition

Le reste des besoins sont comblés essentiellement par des granulats de recyclage, à hauteur de 111,8 millions de tonnes en 2020. Le volume englobe l’utilisation pour les chantiers du bâtiment par l’intermédiaire d’installations, les éléments par le recyclage en place, et enfin et les remblaiements de carrières. Ces derniers ne sont « plus réutilisables », « mais rentrent bien entendu dans la production, même s’ils ne se trouvent pas dans la commercialisation en tant que tel », nous indique Alain Plantier.

Ainsi la production de granulats de recyclage était de 29,6 millions tonnes, dont 24,9 millions granulats issus de déchets inertes du BTP - plateformes avec installation de traitement fixe - et 4,7 millions artificiels, soit 9 % de la production. « On a un taux de performance sur les chantiers du bâtiment qui est de 76 %, ce qui est très largement supérieur aux objectifs européens, qui sont de 60 %. Ce qui fait que notre activité, en termes de recyclage, est positionné en deuxième en France, juste après les métaux, qui sont en première position, de l’ordre de 90 % », souligne le président de l’UNPG.

Une maîtrise importante « notamment pour la partie des gravillons. Pour les sables, il y a des techniques à mettre en place qui sont un peu plus complexes et où il y a des champs d’expérimentation qui sont faits pour montrer qu’il n’y a pas d’incidence sur la qualité des ouvrages en lien avec le système de normalisation de l’Afnor. Mais ce sont des choses qui prennent du temps », soutient Alain Plantier, citant le programme Recybéton.

Le chanvre en quête d’industrialisation

Entre la fin du 19ème siècle et le début du 20 siècle, le chanvre proliférait en France, présent sur 180 000 hectares du territoire. Aujourd’hui, cette culture représente uniquement 22 000 ha, après un énorme passage à vide après-guerre. Le plan Marshall déployé par les Américains pour reconstruire l’économie européenne avait ses contreparties, dont l’écoulement de la filière nylon, grande concurrente du chanvre sur plusieurs marchés : le textile, le cordage, mais également le bâtiment.

C’est ce que nous raconte Philippe Lamarque, président de l’association Construire en Chanvre. Il a fallu attendre les années 1980 pour que les agriculteurs se remettent à cultiver le chanvre sativa, encadré par l’État, et débarrassé de tout THC. La plante séduit de nouveau par ses vertus agronomiques. Résistant à la chaleur, peu vorace en eau, le chanvre peut pousser jusqu’à 10 cm par jour, couvre de son ombre les mauvaises herbes, stocke du carbone, tandis que ses feuilles sont mangeables par les insectes, préservant ainsi la biodiversité.

À Troyes, le chanvre reprend racine

« Historiquement, cette remise en scène du chanvre s’est faite au nord du territoire national. Donc les trois grands bassins sont du côté de Troyes, de la Champagne et de la Vendée, avec la CAVAC », nous rapporte Philippe Lamarque.

La CAVAC, c’est la plus grosse coopérative agricole de chanvre en France, basée en Vendée et propriétaire de Biofib’. C’est à elle que les agriculteurs envoient une partie de leurs fibres - le chènevotte -, avant qu’elles ne soient nappées et être transformées en laine de chanvre - un matériau capable de remplacer la laine de verre ou de roche dans les produits d’isolation. Nombreuses autres chanvrières existent en France métropolitaine, dont deux en Île-de-France, et des plantations en développement sur le sud. Par exemple, en Occitanie, la surface cultivée en est à 300 ha, d’après l’association Construire en Chanvre.

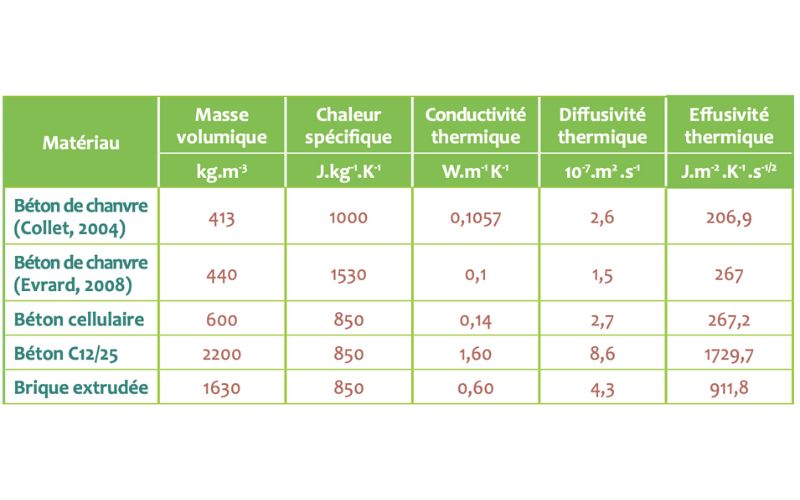

Dans le secteur de la construction, le regain d’intérêt s’est opéré 30 ans auparavant. « Plusieurs artisans, architectes se sont rendu compte qu’on construisait avec du chanvre depuis le Moyen-Âge, comme avec la paille : avec un peu de chaux et un peu de terre », raconte Philippe Lamarque. La technique germe de nouveau, tout comme des règles professionnelles, écrites par des architectes, des ingénieurs, des entreprises pour inscrire des règles de l’art et l’assurabilité.

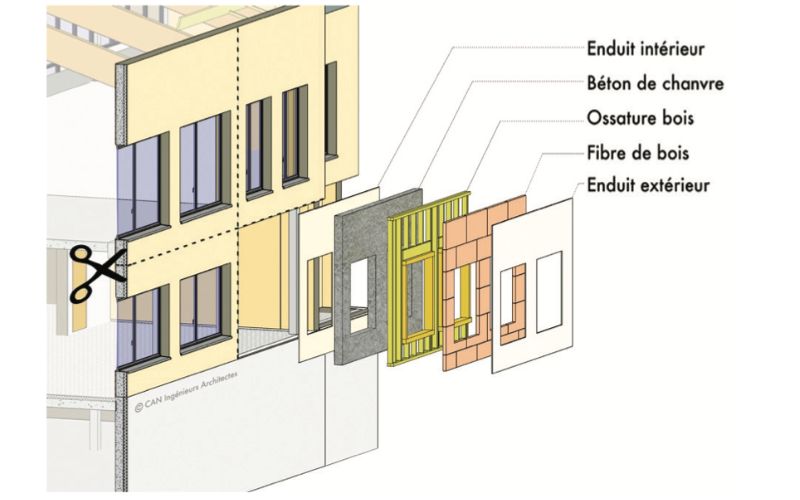

Associé généralement à une ossature bois, le béton de chanvre est la plupart du temps appliqué en projection, pratique démocratisée chez les artisans. Mais pour l’association Construire en chanvre, les isolants de chanvre doivent passer à une étape supérieure : son industrialisation. «La préfabrication permet de faire du hors-site, avec des murs qui sont secs et qu’on monte directement sur le chantier, avec un confort pour les ouvriers, une qualité de mise en œuvre, qu’il est difficile d’obtenir dans une mise en œuvre qui est contrainte par les conditions de chantiers conventionnels (intempéries, conditions d’accès sur échafaudages, etc). », encourage notamment son président. Même si ce mode constructif n’est pas tout à fait appréhendable par des TPE, il peut être tout à fait être opéré par les entreprises du levage et de la charpente.

Monter une opération de construction autrement

D’autant que Wall’up, l’industriel précurseur en la matière, s’est monté en 2019, avant d’être inauguré en 2021. Mais l’industrialisation de la construction de chanvre, bien qu’éclair, en est encore à ses débuts. Certes, le gouvernement s’intéresse à cette filière biosourcée, notamment à travers la RE2020 et la loi Climat et Résilience. « L’État à travers la Banque des territoires s’est intéressé à la duplication de ce système de préfabrication », soulève également Philippe Lamarque. Mais si certains promoteurs veulent tenter l’expérience, la plupart veulent maintenir les méthodes habituelles.

« Dans le système français qui découle de la loi MOP, on confie à l’architecte une esquisse d’ambiance, puis un permis de construire qui décrit surtout les façades et la surface de l’opération, c’est à peu près tout. On établit ensuite un dossier de consultation d’entreprise où les choix constructifs ne seront définitifs qu’à la signature des marchés avec l’entreprise, qui, in fine, décide de l’exécution de l’ouvrage », nous dépeint le président de Construire en chanvre.

« La préfabrication nécessite qu’entre le permis de construire et le dossier de consultation, tous les choix constructifs soient arrêtés. Vous savez comment vous construisez, quelle épaisseur, quelle résistance thermique, si c’est du béton de chanvre, si c’est de la paille… Il s’agit donc de repenser le mode de séquençage de la conception. Et cette évolution-là, c’est souvent le point d’achoppement du système », analyse-t-il. Cela ne freine pour autant pas la filière chanvre, qui s’affiche dans les appels à candidature de France 2030 sur le hors-site, ou bien dans les directives générales européennes.

Propos recueillis par Virginie Kroun

Photo de une : Adobe Stock/Canva