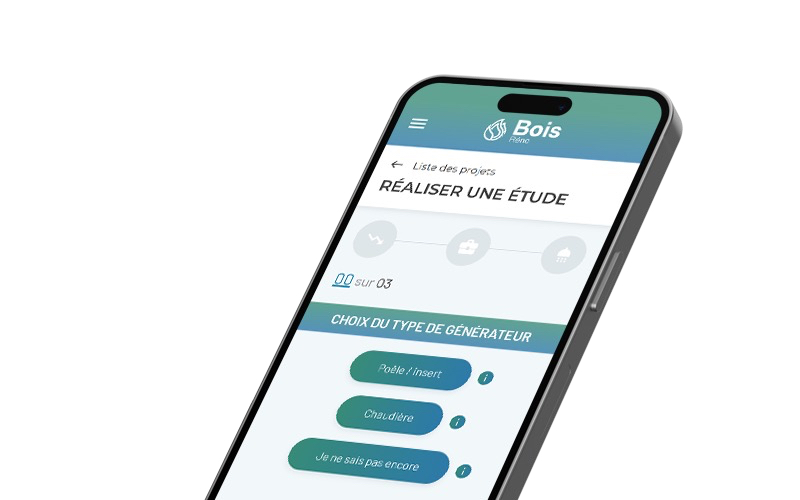

Bois’RENO : l’outil web pour réussir vos installations de chauffage bois

Dans un contexte de rénovation énergétique de plus en plus exigeant, Bois’RENO, accessible via Pro’Réno, apporte une réponse opérationnelle aux installateurs de chauffage au bois. Dimensionnement des équipements, estimation des consommations, édition de rapports : un outil pragmatique pour sécuriser les projets et améliorer la performance des installations.