Tubesca-Comabi accélère sa production en France

Publié le 31 juillet 2018, mis à jour le 16 novembre 2020 à 17h02, par Camille Decambu

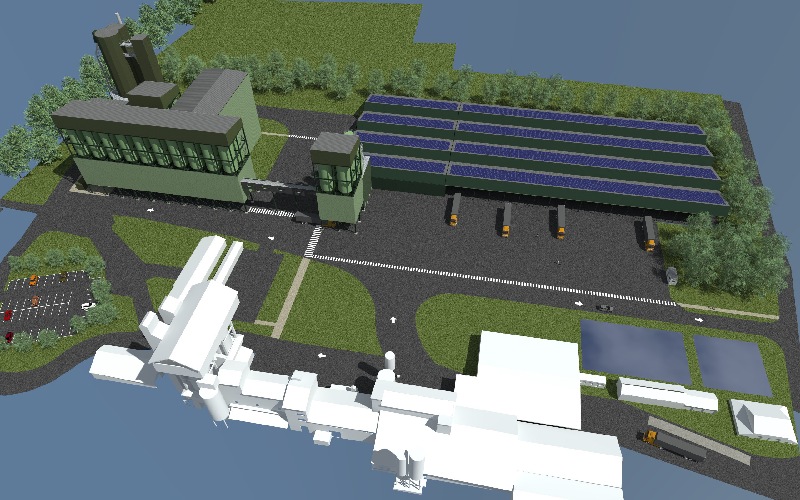

Chaque usine est spécialisée dans un domaine en particulier. Le site picard d’Ailly-sur-Noye conçoit des produits en aluminium comme le marchepieds, les échelles, les échafaudages roulants mais aussi les plateforme individuelles roulantes. Construite en 2012, cette usine située à 130 km de Paris, bénéficie d’une expertise dans le poinçonnage et le sertissage.

C’est dans cette usine que Tubesca-Comabi a décidé d’investir. « Pour satisfaire aux nouvelles exigences et évolutions de la norme EN-131 et pour offrir le meilleur de la sécurité en hauteur à ses clients », la société a du réadapter la quasi totalité des lignes de production d’échelles, mettre en place de nouveaux tests et créer une nouvelle signalétique sur l’ensemble des gammes échelles et marchepieds.

Elle a également investi dans de nouvelles lignes de production, un projet industriel qui aura nécessité plus d’un an de travail pour être mis en place. Les évolutions de R&D auront duré environ 2 ans et coûté 2 M€.

Des sites de production au cœur de l’innovation

Le bâtiment, d’une superficie de 15 000 m2, complétée par 5 500 m2 de magasins pour le stockage de produits finis, représente l’un des plus gros employeurs du territoire et du secteur notamment grâce à sa capacité de production d’environ 500 000 produits par an pour 200 salariés.Le directeur de l’usine, Christophe Wattelier, explique : « La fabrication consiste principalement à débiter et poinçonner les profils en aluminium avant que les échelons ne soient positionnés et sortis de manière automatique. Les sabots et les autres accessoires sont ajoutés en fin de ligne avant que les produits ne soient emballés et prêts à être expédiés. »

« 10 lignes de productions, dont 7 pour des grandes séries, sont installées ici. On expédie, chaque jour, 400 m3 de produits finis dont 20 % à l’exportation », précise-t-il.

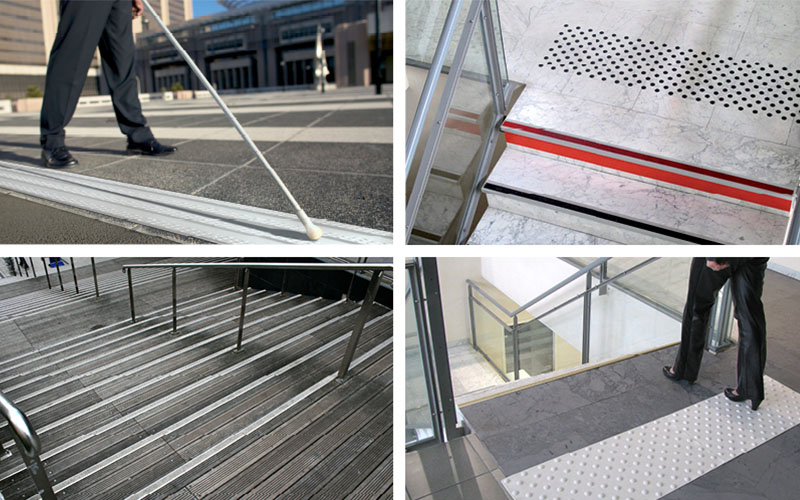

Concernant le laboratoire de test intégré, il est le point fort de l’usine. Il permet de veiller à la conformité de l’ensemble de ses produits, aux normes et décrets en vigueur selon les pays.

Le laboratoire affiche 700h d’essais. Au total, 766 essais ont été réalisés et 287 échelles ont été testées. 336 échelles ont été modifiées, 48 gammes homologuées et 89 composants crées.

Odile Baillet, directrice qualité chez Tubesca-Comabi, détaille : « Pour être conformes aux évolutions des normes EN-131, toues nos échelles doivent désormais subir 6 nouveaux tests, qui s’ajoutent aux 15 réalisés jusqu’ici. Résistance à la charge, à la torsion, au glissement, vérification de la déformation, de l’endurance : nos produits font l’objet d’un contrôle encore renforcé, qu’il s’agisse des modèles professionnels ou domestiques ; transformer du jour au lendemain plusieurs chaînes de production sur différents sites est tout simplement impossible. Travailler en amont sur ces normes nous permet d’anticiper l’évolution de nos processus de fabrication et d’amortit les investissements, parfois sur plusieurs années. »

Pour s’assurer de la valeur « made in France », la société a rejoint le mouvement French Fab lancé en octobre 2017 par Bruno Le Maire, ministre de l’Economie et des Finances. A travers ce label Tubesca-Comabi valorise ses choix stratégiques.

Le Président du Comité Executif de Tubesca-Comabi, Bernard Rothan déclare : « Ce label est pour nous un signe fort de reconnaissance. Il récompense les engagements et les valeurs que nous défendons depuis notre création. Il nous permet ainsi de valoriser l’image de notre société auprès de nos clients. »

Photo de une : ©