Quick-Step : dans les coulisses de la fabrication de sol stratifié

Publié le 06 novembre 2025, mis à jour le 06 novembre 2025 à 17h43, par Nils Buchsbaum

« On se croirait dans une cathédrale ». La comparaison est osée et indéniablement exagérée, mais il est vrai que ce qui se dresse devant nous dans l’usine Quick-Step de Wielsbeke (Belgique) est impressionnant. Sur 28 mètres de haut (la taille d’un immeuble de 10 étage) et 75 de long sont entreposés des centaines de rouleaux de papier décoratif. Ce dernier servira de surface aux sols stratifiés produits sur ce site du groupe Unilin.

Dans la pénombre de l’entrepôt, on distingue un bras qui s’agite. « Cette machine vient chercher les rouleaux et les apporte directement vers la première étape de la constitution des lames stratifiées Quick-Step. Tout le processus de production est entièrement automatisé », commente fièrement Yentl Danis, responsable marketing de la marque et notre guide durant la visite.

500 ouvriers travaillent tout de même avec les machines dans l'usine, qui tourne 24h/24 et peut produire près de 25 millions de m2 en une année. La marque Quick-Step, leader mondial du sol stratifié possède aussi usine qui produit du vinyle dans les Ardennes belges, une en Russie qui ne réalise pas d’export, guerre et sanctions européennes oblige, et une nouvelle au Brésil afin de fournir « le marché latino-américain en pleine croissance ». Une usine en Malaisie ne produit que du parquet, pour répondre aux préférences des habitants de l’Océanie.

Un chiffre d'affaires de 2,6 milliards d'euros en 2024

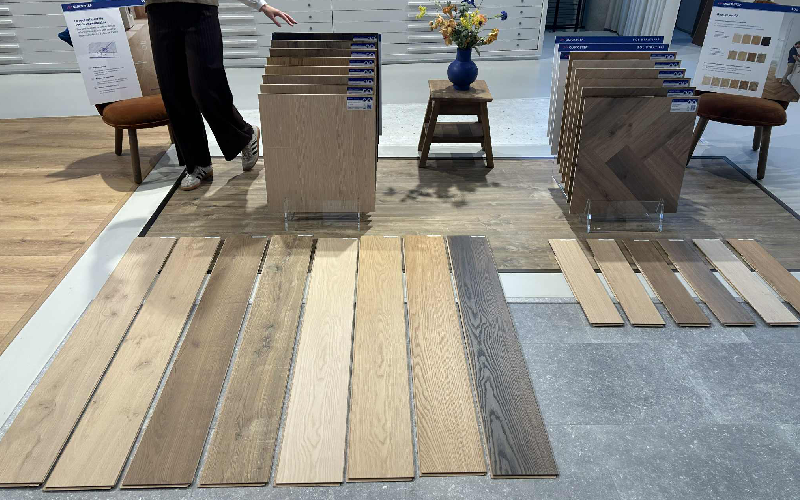

Le marché mondial des revêtements de sol se partage entre quatre matériaux principaux : le carrelage, le stratifié, la moquette et le vinyle (dans cet ordre de grandeur de vente) chacune répondant à des usages et des goûts distincts qui varient selon les régions.

Les Français sont par exemple « amateurs des motifs de nœuds apparents qui imitent le bois », assure Helena Bultinck, de l'équipe marketing de Quick-Step.

Pour rappel, la lame de stratifié se compose de fibres de bois haute densité (HDF), constitué à près de 90 % de sciure et de copeaux issus de déchets industriels — principalement du bois récupéré provenant de palettes ou d’ateliers de menuiserie.

Ces fibres sont agglomérées à l’aide de colles, de résines et d’additifs. Quelle composition exactement ? « Ça c’est notre secret, notre recette Coca-Cola »,sourit Yentl Danis. Ce panneau de HDF est recouvert d’une couche plastique assurant la stabilité et de papier décor qui lui donne son aspect esthétique, et enfin une couche de protection résistante à l’usure, à la chaleur et aux rayures. Pour former une lame solide et compacte, le tout passe dans un four haute pression, « pressé comme croque-monsieur », détaille Yentl Davis, qui décidément aime les métaphores culinaires.

C’est en 1990, qu’Unilin atterrit dans l'industrie des revêtements de sol, en créant sa filiale Quick-Step. Sept ans plus tard, la marquelance son invention d'Uniclic, un système d'encliquetage permettant une pose sans colle, simplifiant ainsi l'installation des revêtements. Ce système fait rapidement la renommée de la marque.

La pose relativement simple de ce revêtement s’opère « à 50 % par des artisans professionnels et à 50% par les particuliers eux même », assure Helena Bultinck. C’est une des raison qui incite Quick-Step à faire du stratifié leur produit phare.

Aujourd'hui, Quick-Step est distribué dans plus de 8 000 magasins à travers le monde, emploie près de 7 800 employés, pour un chiffre d'affaires de 2,6 milliards d'euros en 2024.

L’entreprise propose plusieurs gammes de couleurs, de prix, de motifs et de textures

Mais comment décident-ils toutes ces couleurs et de ces modèles ? Pour la nouvelle collection d'automne, « la douceur et la couleur du beurre », affiche Anastasiia Kudashova, responsable du style et du design chez Quick-Step. D'où cette couleur qui tire vers le jaune. Pour une lame de stratifié aux tons plus sombres, Anastasiia Kudashova a voulu imiter la texture du pain grillé. Quick-Step a également pris exemple de plats comme la crème brulée.

Mme Kudashova souligne que ses créations sont aiguillées plus largement par des matériaux naturels : la pierre, le bois, les plantes. Ainsi, lors d’une balade en forêt, lui est venue l'idée de reproduire de petites feuilles orangées pour un effet terrazzo sur les lames.

En parlant nature, quid de l’empreinte écologique, du recyclage ? Quick-Step assure que ses lames stratifiées peuvent durer une vie mais heureusement pour l’entreprise, les goûts changent et les rénovations d’intérieur sont régulières. Quick-Step revendique « un produit 100 % circulaire » et affiche fièrement ses prochains procédés de recyclage.

Yentl Danis nous explique, et encore une fois, l’idée est venue de la cuisine : « Nous sommes en train de mettre en place un procédé facilitant le recyclage de nos stratifiés. Il permet d’extraire la colle des panneaux HDF à l’aide de vapeur et de chaleur. C’est une responsable de notre entreprise qui a eu l’idée en utilisant sa cocotte-minute ».

Par Nils Buchsbaum