Lafarge 360, ou le gros œuvre se met au vert !

Publié le 07 août 2019, mis à jour le 16 novembre 2020 à 17h03, par Camille Decambu

La démarche de Lafarge est intéressante car même si elle est poussée par l’arrivée des nouvelles réglementations remplaçant la RT2012, elle pourrait devenir le futur standard que toute l’industrie du béton/ciment/granulat devra adopter dans les années à venir, avec une ambition simple à résumer, moins de carbone et plus de produits recyclés, dans le cadre du développement de l’économie circulaire.

François Petry, CEO de LafargeHolcim France, résume ainsi la démarche 360 « C‘est passer d’un industriel qui vend du produit à un industriel intégrateur d’offres de produits et services combinés pour des solutions durables de construction. Pour nos partenaires la partie visible de cette démarche sera l’optimisation de notre offre, avec de l’innovation sur des produits existants et des nouveaux produits, mais aussi avec le scoring de ces produits existants et futurs. Ce scoring qui permettra à tous nos clients et partenaires de lire la performance environnementale de nos produits sur deux axes : un axe sur l’utilisation de produits recyclés et un axe sur l’impact en CO2. »

360 Score, un indicateur pour les bétons « verts »

Les donneurs d’ordre, les maîtres d’ouvrage mais aussi les bureaux d’ingénierie pourront connaître l’impact CO2 de la solution intégrée qu’ils vont choisir et mettre en œuvre. Cela répondra à la question du poids de CO2 par m2 construit. Chaque utilisateur sera capable d’évaluer la performance environnementale des produits que LafargeHolcim peut lui livrer pour sa future réalisation.

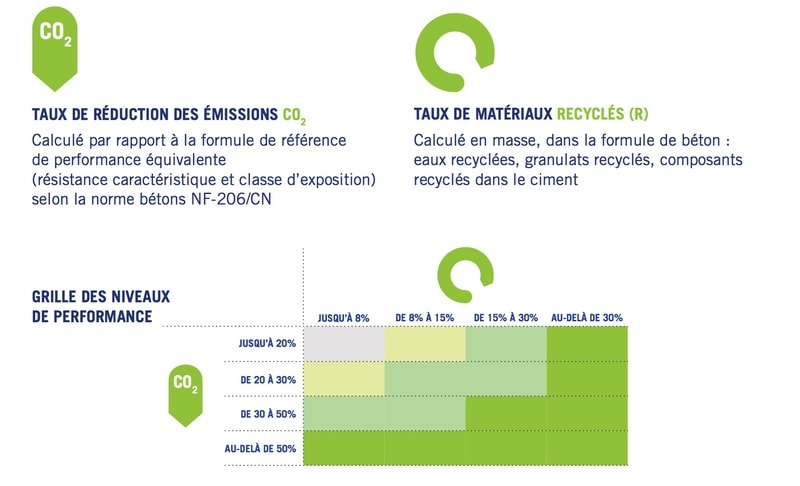

Lafarge 360Score est un indicateur qui permet de connaître l’impact environnemental des produits des gammes Lafarge. Noté de A à D, ce score renseigne sur le niveau de performance environnementale de chacune des formulations béton en croisant 2 critères :

- Taux de réduction des émissions de CO2 par rapport à la formule de référence de performance équivalente (NF EN 206/CN)

- Taux de matériaux recyclés, calculé en masse, dans la formule de béton : eaux recyclées, granulats recyclés, composants recyclés dans le ciment.

360design vient compléter 360score

Il s’agit d’un simulateur en ligne qui est mis à la disposition des maîtres d’œuvre et des maîtres d’ouvrage afin de calculer l’empreinte carbone du gros œuvre d’un bâtiment et de la comparer avec celle de constructions similaires.

Ce simulateur est disponible sur lesite internet lafarge.fr

Agir à chaque niveau de la chaine de valeur de la construction

L’enjeu pour LafargeHolcim est d’agir à chaque étage de la chaine de la construction, y compris par une logistique optimisée et des solutions de recyclage, que ce soit pour les infrastructures ou le bâtiment.

Pour le Grand Paris, c’est l’exemple du chantier de la ligne E (Eole) pour lequel il y a plus d’un million de tonnes de remblais à évacuer. Lafarge a mis en œuvre une solution « bas carbone » en utilisant ses capacités de transport fluvial via la Seine. Ce choix évite des centaines de camions sur les routes d’Ile-de-France.

Une quatrième division, avec aggneo et geocycle

Pour gérer ces projets, François Petry précise « que Lafarge Holcim France a créé une quatrième division « Produits et solutions » dont le but est d’assembler des offres « développement durable ». Ce sont des solutions complexes pour les grands projets qui vont faire appel aux différents savoir-faire de Lafarge, avec de l’ingénierie et des savoir-faire spécifiques comme le recyclage des terres ou des choses un peu nouvelles attendues sur certains projets. »

Il peut y avoir regroupement de savoir-faire et d’expertises au sein de la société, pour mieux répondre aux nouveaux besoins du marché et des partenaires.

Ces offres portent un nom. Il s’agit d’aggneo (récupération et valorisation des déblais de chantier) et de geocycle (traitement et valorisation des déchets et recyclage de matières dans les cimenteries). Elles vont se développer et se renforcer, devenir plus visibles dans les territoires et pour les grands projets, qui ont de plus en plus besoin de ce type de propositions.

« Assembler pour un client donné, des produits recyclés, des liants bas carbone et de l’ingénierie qui permettent de certifier un certain niveau de performance, en y associant la chaine d’approvisionnement la plus vertueuse possible avec l’exemple des centrales à béton utilisant un béton à faible impact environnemental, une faible empreinte au sol, sans nuisances pour les riverains » ajoute-t-il.

Deux niveaux d’offre avec un seul objectif, faire un choix raisonné

Une offre d’ingénierie spécialisée est proposée sur les grands chantiers, en partenariat avec les entreprises générales et les majors de la profession.

Sur le diffus ce sont les outils en ligne, 360 Score et 360 Design qui vont permettre aux maîtres d’œuvre et aux entreprises de s’approprier la démarche.

Dans tous les cas il s’agit de donner aux clients une capacité de lecture sur toutes les offres, une aide à la conception et à la prise de décision sur les bons produits à choisir, en fonction des objectifs environnementaux. (SC : outils d’aide à la prescription dans les CCTP vont arriver prochainement)

François Petry précise qu‘il s’agit d’un projet d’entreprise qui mobilise l’ensemble de l’organisation de LafargeHolcim France, du labo aux usines, du marketing aux forces de vente. Et la chance supplémentaire dont dispose le marché français est sa proximité avec le principal centre de R&D du groupe, situé à L’Isle-d’Abeau, dans la grande banlieue lyonnaise.

Des projets collaboratifs et des investissements

Sylvie Combe, directrice de la Communication illustre aussi cette démarche en expliquant que LafargeHolcim participe au projet Fastcarb qui vise à « gaver » le béton recyclé de CO2. Celui-ci peut capter de 25 à 30% du CO2 nécessaire à sa production. Elle précise que 65% de la R&D est centrée sur la réduction du carbone, avec des objectifs, mais aussi des résultats « Entre 2016 et 2018, on a baissé de 14% nos émissions de CO2 sur la partie cimentière, en France. L’usine de Martres, près de Toulouse, est complètement restructurée, avec un investissement de près de 100 millions d’euros sur trois ans. Cela se traduira par une baisse de 20% de la demande en énergie du site d’ici à 2021. C’est obtenu grâce à un nouveau four avec précalcinateur et un nouveau broyeur qui amène 50% de baisse de la demande en énergie à lui tout seul. » L’usine passera ainsi de 20% à 80% de taux de substitution des énergies fossiles par des déchets. Cela a aussi des conséquences positives sur le maintien de l’emploi local.

Les conséquences sur les prix

À la question de l’impact sur les prix de ces nouvelles technologies et de ces nouveaux investissements, François Petry répond que « plus on est sur des produits vertueux plus la fabrication sera complexe et la logistique nouvelle et plus cela renchérira les coûts de fabrication des produits. Mais c’est sans compter le coût de la tonne de CO2 pour les industriels. » L’objectif des outils 360 Score et Design est de donner aux décideurs des projets une lecture qui leur permettra de faire leurs propres arbitrages entre les coûts, le poids en CO2 et le bilan environnemental global d’un projet. « Ces évolutions n’impliquent pas forcément un renchérissement du coût de la construction. Un béton plus performant peut coûter plus cher, mais le volume nécessaire pour un ouvrage donné pourra être moins important qu’un béton classique. Le voile de béton pourra être plus fin. C’est donc le design des bâtiments qui va évoluer, en mixant peut-être plusieurs matériaux » conclut-il.

Le recyclage

Le sujet du recyclage est lié aux normes que le matériau final doit respecter, pour le ciment comme pour le béton. On ne peut pas faire n’importe quoi, au détriment des caractéristiques normatives du produit, des exigences des garanties décennales.

Le respect des normes est une exigence évidente des maîtres d’ouvrage. « Les nouveaux produits, dans une société normée comme la nôtre, mettent deux ou trois ans à être acceptés à rentrer dans les normes. Nous estimons, avec cette évolution de la demande, que nous devons rendre plus visibles plus tôt nos nouveaux produits. Par exemple la nouvelle norme sur les ciments CEM6 (ciments ternaires à 3 composants avec un taux de clinker très bas) a pris 6 mois de retard. Mais nous pouvons montrer ces ciments à nos clients car nous les avons mis au point et testés, et ils sont prêts. Ils auront un taux de CO2 de 50% inférieur à un CEM1. La différence se fera donc aussi dans l’accélération de l’utilisation de ces nouveaux produits » dit François Petry.

Par rapport aux marchés diffus, le rôle des grands projets emblématiques est de « forcer le changement » dans les esprits. On peut faire des bâtiments ambitieux avec des impacts carbone bas, avec une recyclabilité totale, des bâtiments très flexibles qui auront « trois ou quatre vies ». Nous devons être aux côtés des architectes car ces réalisations sont la vitrine de ce qu’on doit faire ensuite partout. Notre rôle de leader c’est de transmettre ça vers le diffus, face à l’inertie habituelle du marché. C’est pour ça qu’on commence par rendre visible les choses. Certains de ces produits ne seront pas très coûteux, d’autres le seront plus. Par exemple, en tissu urbain dense, des granulats recyclés ne sont pas plus coûteux que des granulats classiques. C’est une offre disponible et le pourcentage de granulats recyclés n’amène pas forcément un « premium » de prix.

Aujourd’hui 80% des granulats recyclables sont recyclés et cela représente 28% de la demande en France (chiffres profession).

Pour conclure, il souligne que LafargeHolcim France a un rythme d’investissement élevé puisque sur la période 2017-2020 ce sont près de 300 millions d’euros qui sont investis sur les actifs industriels en France, ce qui est plus de deux fois le rythme habituel. « Avec ces investissements et cette nouvelle démarche Lafarge 360, nous agissons sur toutes les dimensions de la performance environnementale. Nous associons pleinement nos clients dans une optique d’éco-collaboration en mettant à leur disposition les outils et l’accompagnement pour concevoir des bâtiments plus responsables. »

Propos recueillis par Régis Bourdot

Images : ©LafargeHolcim

En France Lafarge c’est : 4500 collaborateurs sur plus de 400 sites Le premier centre de R&D au monde dédié aux matériaux de construction, à L’Isle-d’Abeau. C’est aussi le n°1 sur le ciment, le n°3 sur le granulat et le n°1 sur le béton |

François Petry, CEO LafargeHolcim France