Construction made in France : quelle dynamique depuis la crise ?

Publié le 28 mars 2023, mis à jour le 29 mars 2023 à 15h40, par Claire Lemonnier

Une nécessaire réindustrialisation de la France

La crise sanitaire en 2020, puis la guerre entre la Russie et l’Ukraine en 2022, ont donné lieu à une prise de conscience concernant la désindustrialisation de la France, et rappelé la nécessité d'assurer la souveraineté industrielle du pays pour ne pas dépendre des aléas géopolitiques et des importations. C’est également l’objet du plan France Relance, lancé par le gouvernement en septembre 2020, visant à soutenir les industries françaises.

Trois ans après le début de la crise sanitaire, où en est-on du côté des industries du BTP ? Observe-t-on une dynamique de relocalisation dans le secteur ?

« On ressent une volonté du secteur industriel français d’être moins tributaire, donc moins dépendant de cet environnement et de cette fragilité, et de reprendre un peu la maîtrise de cette chaîne d’approvisionnement, d’être beaucoup plus attentifs à l’origine des matières premières », observe Julien Viossat, directeur commercial du groupe Fabemi, spécialiste de la préfabrication béton.

« Concernant les relocalisations, on voit qu’il y a des frémissements au niveau de la construction de sites industriels au travers de notre activité KP1 Bâtiment, qui construit des bâtiments industriels, entre autres. On observe un petit regain de la demande », constate de son côté Florent Goumarre, directeur marketing, communication et innovation du groupe KP1.

Maintenir son indépendance face aux aléas géopolitiques

Pour Sébastien Nègre, président d'Edma, spécialiste de l'outillage pour le BTP, il y aurait eu une véritable prise de conscience de la « vulnérabilité du tissu industriel français ».

L'industriel, qui a bénéficié d'une subvention du plan France Relance dans le cadre de sa relocalisation sur le site de Puget-sur-Argens, dans le Var (83), ambitionne désormais de developper ses activités dans la plasturgie, la découpe laser et la peinture, afin de « diminuer le risque de dépendance vis-à-vis de tiers, et notamment vis-à-vis de politiques étrangères que l’on ne maîtrise pas ». « Au lieu de faire venir des pièces de Roumanie, on va les fabriquer nous-mêmes. On commence par cela, par rapatrier ce qui est fait en Roumanie, pour tout ce qui est plasturgie », nous explique son président.

« Cela va permettre de développer la connaissance métiers. On sait qu’il y a une eu une désindustrialisation. C’est la problématique de la France, et de l’Europe de manière générale. Cela va être de ne plus être dépendants, au niveau des risques géopolitiques, de cours et d’évolutions de marchés, liés par exemple aux transports, et je pense notamment au prix des containers », poursuit-il.

Selon lui, sourcer en France et limiter la sous-traitance devrait également permettre d'éviter le risque de copies à bas prix, dans un contexte de plus en plus concurrentiel : « Aujourd’hui, il y a des concurrents de l’Europe de l’Est, qui, n’ayant plus de débouchés sur le marché russe, viennent avec des prix beaucoup plus concurrentiels sur les pays d'Europe de l'Ouest comme la France, l’Allemagne ou l’Angleterre. C’est un mouvement que l’on constate depuis à peu près huit mois », relève-t-il.

Moins de transports et d'émissions de CO2 : l'atout des circuits-courts

Ce problème ne se pose pas pour la préfabrication béton, industrie qui implique un ancrage et un sourcing local de la matière première, que ce soit pour les agrégats, le ciment, l'eau, ou les aciers.

« L’industrie de la préfabrication béton est, en France, par nature, sourcée en France, fabriquée en France, et distribuée en France. Nous avons des produits pondéreux et pas chers, donc il n’est pas question d’aller fabriquer un prémur à l’autre bout de l’Europe et de le livrer sur un chantier en France », rappelle Florent Goumarre.

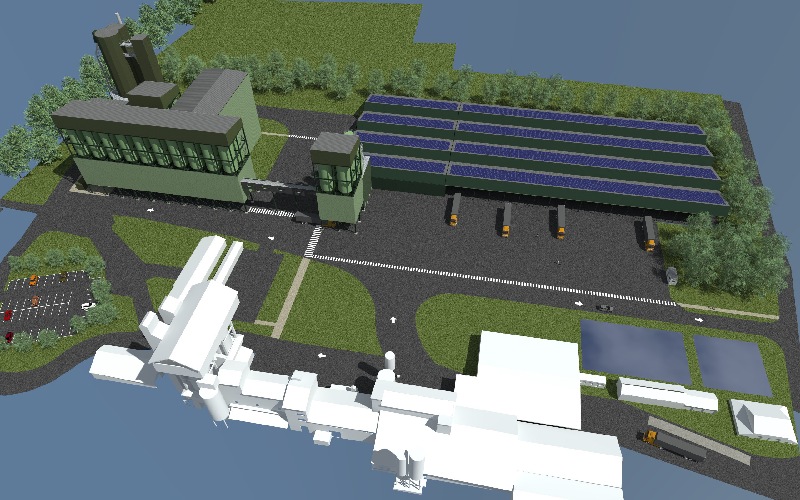

L'usine de prémurs KP1 à Vernouillet (28). Crédit photo : Vincent Ramé

S'appuyant sur les FDES de la base INIES, M. Goumarre rappelle que les produits préfabriqués en béton sont particulièrement vertueux du point de vue du transport, avec des poutrelles qui parcourent en moyenne 21 kilomètres en France, les prémurs, 98 km, et les prédalles, 100 km. Julien Viossat souligne de son côté qu'un bloc béton rectifié représente aujourd'hui moins de 10 kg de CO2 au m2.

Florent Goumarre regrette toutefois que les Français et élus ne s'intéressent pas autant à la construction made in France, comme cela peut l'être pour l'alimentation par exemple : « Autant quand quelqu’un va faire ses courses pour acheter de la nourriture, on va se soucier de savoir d’où viennent les produits – au moins pour une partie des acheteurs – autant dans le bâtiment, manifestement, cela n’intéresse pas grand monde. Quand on discute par exemple avec des élus, ils vont être assez soucieux du fait que les chantiers soient réalisés par des entreprises plutôt locales, autant que possible. En revanche, si on pose la question à ces mêmes élus "d’où viennent les produits qui sont posés sur ces chantiers ?", ils n’en ont absolument aucune idée le plus souvent. Ce serait bien qu’il y ait quelques élus au courant que lorsque l’on construit un bâtiment en France, c’est fait avec des produits qui sont en général fabriqués à proximité des chantiers, sur leur territoire. C'est très vrai pour la structure béton des constructions neuves de bâtiments », soutient-il.

Les pénuries de main d'oeuvre, principal frein au made in France ?

Interrogés sur les limites du made in France, Florent Goumarre et Julien Viossat reconnaissent que les difficultés de recrutement peuvent être un frein. M. Goumarre évoque des difficultés à trouver du personnel sur des postes de maintenance industrielle. Même constat du côté de M. Viossat, qui évoque des problèmes de recrutement pour trouver des caristes ou des machinistes. Selon lui, ces difficultés de recrutement seraient latentes, mais se seraient aggravées ces dernières années à cause d'un déficit d'attractivité de ces métiers.

Or, ces difficultés de recrutement pourrait encore s'aggraver, selon Florent Goumarre, qui souligne que la future reconstruction de l'Ukraine devrait mobiliser la main d'oeuvre venue des pays de l'Est. La France pourrait ainsi faire face à une pénurie de main d'oeuvre encore plus importante : « L’impact principal que l’on voit avec la crise en Ukraine, outre les effets inflationnistes évidemment, c’est la pression que cela peut mettre sur l’accès à la main d’œuvre détachée, avec les difficultés actuelles et à venir. Puisqu’on peut imaginer que demain, si la guerre en Ukraine se termine, il va falloir reconstruire le pays. On peut alors penser que la main d’œuvre qui vient des pays de l’Est de l’Europe soit plus intéressée d’aller travailler en Ukraine qu’à Brest. Cela pourrait être une conséquence à venir de cette crise », prédit-il.

Propos recueillis par Claire Lemonnier

Photo de une : Adobe Stock