Revibat, pionnier de l'isolant 100% recyclé, veut accélérer son développement

Publié le 11 février 2026 à 17h00, mis à jour le 11 février 2026 à 17h13, par Nils Buchsbaum

Un an après la mise en service de sa première ligne de production à Monthyon (Seine-et-Marne), Revibat annonce un tournant décisif dans son développement. Le pionnier de l’isolation 100 % recyclée vient d’obtenir ses Fiches de déclaration environnementale et sanitaire (FDES) pour sa gamme d’isolants Reviver. Pour célébrer cet anniversaire, le 10 février, l’entreprise a rouvert les portes de son site industriel et dévoilé les coulisses d’un procédé encore unique en France : la transformation de déchets de laine de verre en un isolant entièrement recyclé.

« Nous sommes une start-up industrielle les doigts dans les produits et pensée pour croître vite. » C’est ainsi que Nicolas Brousse, président et cofondateur de Revibat, habité par l’énergie ambitieuse des entrepreneurs, définit son projet qui s’appuie sur une économie circulaire « en circuit ouvert » transformant les déchets en ressources à part entière.

Moins de 10 % de ces déchets postconsommation sont recyclés

Le constat qui a donné naissance à Revibat est frappant. « Chaque année en France, 140 000 tonnes de laines minérales (laine de verre et laine de roche) sont enfouies ou incinérées, l'équivalent du volume de la pyramide de Khéops. Moins de 10 % de ces déchets post-consommation sont recyclés. » Un gisement considérable, encore largement inexploité.

Là où les industriels historiques comme Isover, Knauf ou Rockwool recyclent principalement en circuit fermé grâce à des procédés de refonte en four, Revibat s’est positionnée sur la valorisation des déchets postconsommation, en leur offrant une seconde vie hors du schéma traditionnel.

Ce choix stratégique résonne avec l’évolution du cadre réglementaire. La RE2020 impose une réduction progressive du carbone embarqué dans les matériaux via l’indicateur IC construction, avec un objectif de baisse de 35 % d’ici 2031. Dans ce contexte, les solutions bas carbone ne relèvent plus seulement de l’innovation, mais deviennent une nécessité de marché.

Une matière première collectée directement sur les chantiers

Les 10 000 m² de l’usine Revibat sont dans leur jus et portent encore les traces de leur passé industriel. Ancien site d’exploitation de gypse, la friche a été réhabilitée et dépolluée pour accueillir une ligne de production dont près de la moitié des équipements sont issus du réemploi. Un choix cohérent avec la philosophie de l’entreprise, qui pousse la logique circulaire jusque dans son outil industriel, complété par un four basse consommation et bas carbone.

Les déchets de laine de verre, la matière première de Revient, sont collectés directement sur des chantiers de déconstruction, principalement en Île-de-France, en partenariat avec des entreprises de démolition et des gestionnaires de déchets. Revibat propose un traitement gratuit en échange de l’apport de laine, à condition que les chantiers soient organisés en « mono-benne ». Cette exigence garantit l’homogénéité des flux et la conformité à la certification européenne des laines minérales.

Une fois acheminés à l’usine, les déchets sont triés manuellement pour éliminer les composants impropres au recyclage. Chaque lot est ensuite analysé sous 24 heures dans le laboratoire interne grâce à un système breveté de caractérisation chimique par spectroscopie. Objectif : s’assurer que la laine est composée à 100 % de fibres EUCEB, non cancérigènes. La matière validée est alors transformée, passée au four, puis reconditionnée.

Six brevets protègent aujourd’hui la technologie de Revinat, dont un portant sur l’ensemble du processus industriel et un autre, à portée mondiale, sur la caractérisation des laines. L’entreprise a déjà recyclé des matériaux issus de chantiers emblématiques comme le village olympique de Paris ou le siège de Stellantis.

Une alternative aux matériaux biosourcés

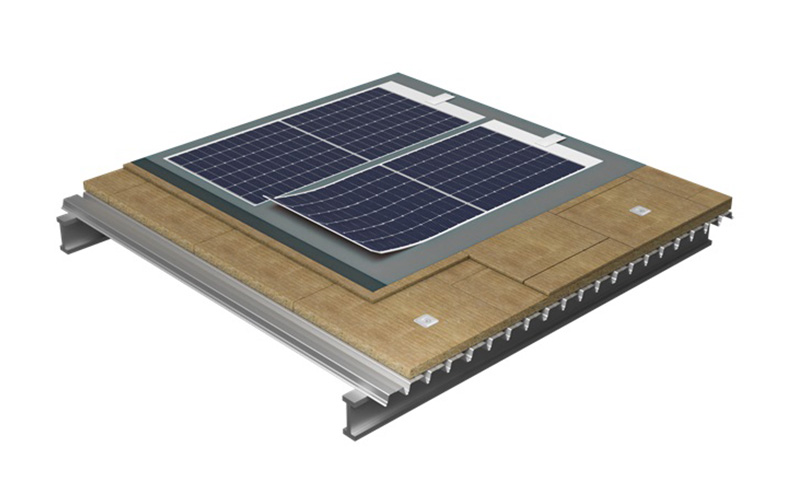

Au bout de la chaîne, l’isolant produit n’est pas seulement issu du recyclage, il est lui-même conçu pour être recyclable en fin de vie. Il peut être utilisé en combles perdus ou aménagés, en murs intérieurs et extérieurs, en façades ventilées — hors enduit —, en cloisons acoustiques ou en planchers bas. Classé A2 S1 d0, un critère déterminant pour les bâtiments recevant du public et les façades, il se positionne comme alternative aux matériaux biosourcés souvent plus sensibles au feu.

Côté santé et performances, Reviver coche désormais toutes les cases du marché. Certifié ACERMI (n°25/288/1718), conforme à la norme NF EN 13162 et classé A+ pour les émissions dans l’air intérieur, l’isolant répond aux exigences techniques et sanitaires les plus strictes. Son intégration dans la base INIES vient renforcer cette reconnaissance. « C’est le gage de transparence et de performance que le marché attendait. Nous ne proposons plus seulement une alternative écologique, mais une solution normative de premier plan », se réjouit Nicolas Brousse.

Le patron de Revibat espère que l’obtention des FDES marque une étape décisive pour la gamme Reviver. Ces documents permettent aux maîtres d’ouvrage et aux constructeurs d’intégrer précisément l’empreinte carbone des produits dans leurs calculs RE2020 et de viser des labels exigeants comme BBCA, E+C-, HQE, BREEAM ou LEED, selon la destination des projets.

L'ambition de devenir un acteur majeur du recyclage des laines minérales

Aujourd’hui, l’usine de Monthyon produit 10 tonnes d’isolant par jour et par équipe, soit près de 2 000 m² en 13 cm d’épaisseur. Revibat assume pour l’instant une stratégie ciblée, positionnant Reviver comme un produit de prescription auprès d’acteurs sensibles au bas carbone, avec une livraison directe sur chantier et une présence dans les rayons de Leroy Merlin qui rend le produit disponible pour les particuliers et artisans engagés dans une démarche RSE. En 2025, l’entreprise a réalisé près de 100 000 euros de chiffre d’affaires, commercialisé 15 000 m² d’isolant et recyclé 250 tonnes de déchets, tout en constituant un stock de 1 000 palettes.

La feuille de route est désormais celle du changement d’échelle. L’objectif affiché est ambitieux : 3,9 millions d’euros de chiffre d’affaires dès 2026, puis le déploiement d’unités industrielles dans d’autres grands bassins urbains — Lyon, Toulouse ou Rennes — afin de réduire l’empreinte carbone liée au transport des déchets et des produits finis.

À plus long terme, Revibat ambitionne de devenir un acteur majeur du recyclage des laines minérales en Europe et de recycler 75 000 tonnes de laine de verre par an d’ici 2031 grâce à l’implantation de huit usines au plus près des gisements. « Ce premier anniversaire est la preuve que l'économie circulaire est une réalité industrielle. L'arrivée des FDES va nous permettre d'accompagner encore plus de projets d'envergure vers la neutralité carbone », assure Nicolas Brousse.

| ➜ Ne manquez plus l’actualité du bâtiment ! Je m’abonne gratuitement à la newsletter |